Tot ce trebuie să știi despre încărcarea bobinelor de inducție

Ce este încărcarea bobinei de inducție?

Atunci când se aplică curent electric înfășurării primare a unei bobine de inducție, va dura puțin pentru ca fluxul de curent să atingă amperajul maxim. De aceea - deoarece puterea câmpului magnetic (sau a fluxului magnetic) creat în jurul bobinajului este direct proporțională cu fluxul de curent - va necesita aceeași perioadă de timp pentru ca fluxul magnetic să atingă puterea maximă. Atunci când fluxul de curent și câmpul magnetic sunt la valori maxime, câmpul magnetic va fi stabil.

Timpul necesar pentru ca un câmp magnetic să aibă puterea maximă este deseori denumit ca fiind timpul de ”încărcare” al bobinei de inducție.

Există două probleme potențiale ce pot apărea:

1) În cazul în care curentul electric nu este aplicat bobinajului primar pentru un timp destul de lung, câmpul magnetic nu va atinge puterea maximă;

2) În cazul în care curentul electric este aplicat pentru prea mult timp, poate crea o supra-încărcare a circuitelor electrice și a bobinajului primar.

Cât timp durează încărcarea unei bobine de inducție?

Timpii de încărcare necesari variază în funcție de tipul bobinei de inducție, dar sunt de regulă în intervalul de 4 milisecunde (pentru bobine mai vechi) și până la 1.5 milisecunde, pentru bobinele de inducție moderne.

Perioada în care sistemul de aprindere aplică curent electric bobinajului primar al bobinei de inducție este denumită ca fiind ”perioada de așteptare”. În cazul sistemelor de aprindere moderne, această perioadă este controlată electronic, așa că există mereu suficient timp pentru a încărca complet bobina. Dar pentru sisteme mecanice de aprindere mai vechi, limitările utilizării unui întrerupător acționat mecanic creează o perioadă de așteptare redusă pe măsură ce creștea viteza motorului. De aceea, la viteze mai mari, perioada de așteptare redusă prevenea atingerea puterii maxime a câmpului magnetic.

Ce probleme pot fi cauzate sistemului mecanic de aprindere de către timpii scurți de așteptare?

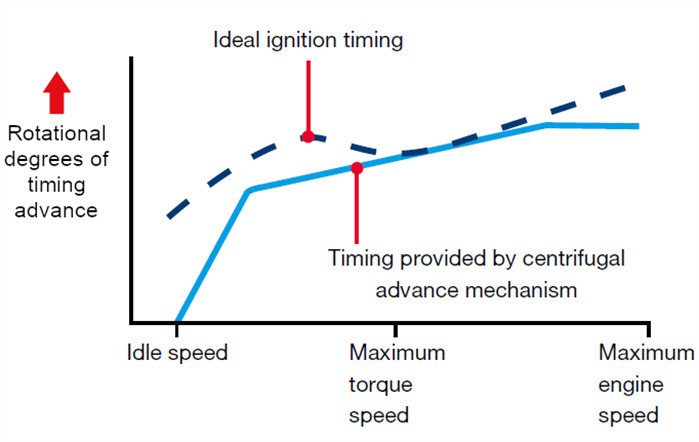

Precizia reglării aprinderii în sistemele mecanice de aprindere este limitată de capacitățile hardware-ului. Reglarea fină, ajustările și înlocuirile de componente sunt de regulă necesare ca parte a întreținerii de rutină. Ca un exemplu de limitări, Figura 1 ne arată sincronizarea aprinderii unuui sistem mecanic comparat cu sincronizarea ideală.

Fig 1: Un mecanism centrifug nu este capabil să se potrivească unei sincronizări ideale

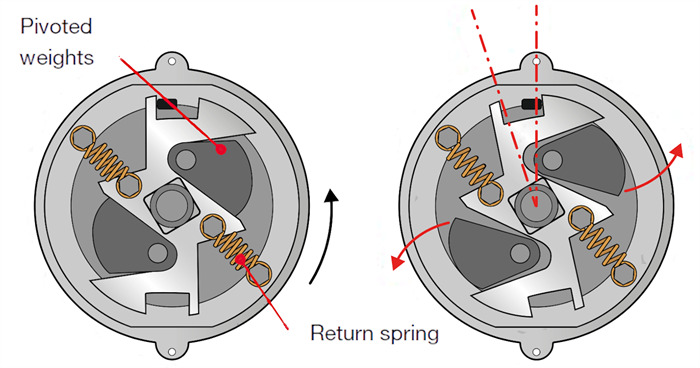

Datorită utilizării unor arcuri cu revenire progresivă (Fig 2), sincronizarea furnizată de sistemul centrifug crește cu 2 trepte lineare. Cu toate acestea, sincronizarea ideală se schimbă într-o progresie non-lineară. Sincronizarea centrifugă trebuie setată cu grijă pentru a te asigura că sincronizarea aprinderii nu este niciodată prea avansată.

Fig 2: Mecanismul intern al unui sistem de avans mecanic

Care este diferența dintre perioada de așteptare (dwell period) și unghiul de rotație (dwell angle)?

În cazul unui sistem de aprindere mecanică, perioada de așteptare începe atunci când contactul ruptorului este închis, astfel încât curentul electric trece prin bobinajul primar al bobinei. Se oprește atunci când contactul ruptorului se deschide din nou, ceea ce taie fluxul de curent electric către bobinajul primar. Perioada dwell depinde astfel de unghiul de rotaţie a camerei unei came, în timpul parcurgerii căruia contactul ruptorului este închis

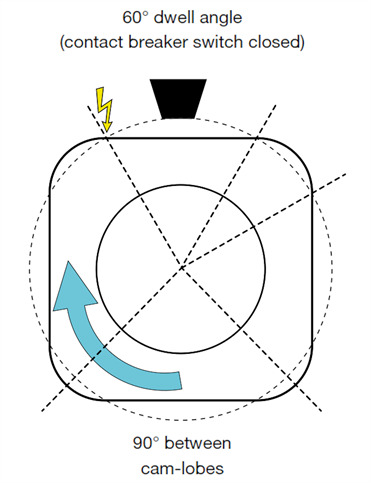

Fig 3 indică 4 lobi de came (pentru un motor cu 4 cilindri), ceea ce înseamnă că va fi un unghi de 90° între aceleași puncte ale camelor adiacente. Forma camelor din exemplu permite contactului ruptorului să rămână închis pentru o rotație de 60°. De aceea, există un unghi de rotație dwell de 60 grade când contactul rămâne închis iar curentul trece prin bobinajul primar.

Fig 3: Cu 90° între lobii camelor, există o fereastră de 60° în care contactul ruptorului este închis.

Exemplul 1

Un arbore cotit se rotește la 1000 RPM. Rotorul distributor, ce se rotește la jumătatea vitezei motorului, se va roti la 500 RPM. La această viteză, vor fi necesare 20 milisecunde pentru ca axul distributor să se rotească de-a lungul unghiului de 60°. Bobina de inducție necesită un timp de încărcare de aproximativ 4 milisecunde. De aceea, este suficientă perioada (dwell) de așteptare pentru încărcarea câmpului magnetic din bobină.

Dacă motorul se rotește la 5000 RPM, aceeași rotație de 60° a axului distributor va ține doar 4 milisecunde, ceea ce reprezintă exact perioada necesară încărcării bobinei cu puterea maximă a câmpului magnetic. Dacă motorul se rotește mai rapid de atât, nu va exista suficient timp pentru încărcarea completă a bobinei de inducție, ceea ce va rezulta într-o energie redusă a câmpului magnetic și o tensiune scăzută furnizată bujiilor cu scânteie.

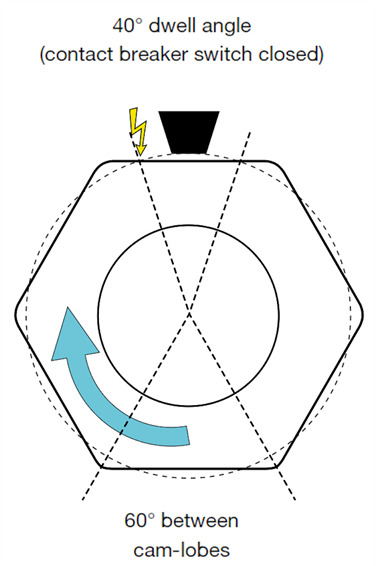

Problema reducerii timpului (dwell) de așteptare pe măsură ce viteza motorului crește devine mai semnificativă în cazul motoarelor cu mai mulți cilindri.

Exemplul 2

În cazul unui motor cu 6 cilindri, vor exista 6 lobi de came, cu doar 60° între fiecare lob (Fig 4) și un unghi de rotație de 40°. La o viteză a motorului de 5000 RPM, unghiul de 40° va ține doar 2.6 milisecunde. Dacă bobina are nevoie de 4 milisecunde pentru o încărcare completă, atunci timpul de așteptare va fi prea scurt, rezultând o tensiune mai scăzută și potențiale rateuri ale motorului.

Fig 4: Cu 6 lobi de came, va exista un unghi de rotație de 40°

Soluții diferite au fost folosite în sistemele mecanice de aprindere pentru a depăși problema reducerii timpului de așteptare. O soluție era utilizarea unei bobine de inducție mai puternice. O altă soluție extremă, pentru motoarele cu 6 sau 8 cilindri, era montarea a 2 distribuitori separați, fiecare cu propria bobină de inducție. În consecință, motoarele aveau 2 sisteme de aprindere separate, fiecare furnizând tensiunea ridicată către bujiile cu scânteie a jumătate din cilindrii motorului.

Ce înseamnă asta pentru sistemele moderne de aprindere?

Sistemele mecanice ne ajută să înțelegem dezvoltarea sistemelor digitale actuale de aprindere.

O parte vitală a sistemului de aprindere al unui motor pe benzină ce nu a fost schimbată niciodată, și probabil nu va fi niciodată schimbată, este bujia cu scânteie.

Este foarte important ca bujia cu scânteie să furnizeze cel mai înalt nivel de performanță și o aprindere sincronizată precis. DENSO înțelege faptul că este necesară o calitate ridicată pentru a face față nevoilor producătorilor de motoare. Iar pentru a reuși asta, DENSO combină cele mai bune și calitative sisteme cu ani întregi de experiență.

Folosește modulul de căutare DENSO pentru a căuta componentele de aprindere potrivite